时间: 2024-05-17 11:58:47 | 作者: 爱游戏app

[汽车之家 技术] 在某个炎炎的夏日,我结束了一天的工作,打开一瓶冰凉的饮料一饮而尽,这种感觉真的很爽。在爽过之后我对手中饮料的成分突然好奇起来,一堆并不熟悉的化学名字似乎像一盆凉水一样泼在我的头上,我刚才喝的就是这些家伙?职业的习惯让我想起了前段时间做过的轮胎文章,由软软的橡胶制成的轮胎也会有很多添加剂,轮胎虽然我们不入口,但是什么添加剂左右了轮胎的性能呢,缺气保用轮胎材料有什么特殊之处吗,彩色轮胎中加了什么,橘油配方是怎么一回事?您的脑中是不是涌现出和我一样的问题,希望这篇文章能解答您的疑惑。

本文部分数据来自各大搜索引擎,欢迎您在留言中对数据与事实不符之处予以指正。

我们都知道轮胎的主要材料为天然橡胶,而橡胶产自橡胶树,未经加工的橡胶多为块状、乳胶、液体或粉末状,显然这些性状与轮胎要兼顾耐用性,抓地性,耐穿刺性等诸多性能要求存在差距,于是在制造轮胎时必然要加入不同剂量的不同添加剂来使其达到设计和使用要求。

轮胎制造时所用添加剂众多,本文仅举几个有特点的添加剂,也欢迎您将轮胎制造时有特点的,有趣的添加剂留言给我们。

别 称:古马隆-茚树脂、苯并呋喃-茚树脂、香豆酮树脂、氧茚树脂、煤焦油树脂。

特 点:古马隆树脂为外观像松香,古马隆树脂,液体古马隆或者橡胶单独使用都无粘结性,复配后可使橡胶拥有非常良好的粘结性,包括压敏性或热熔性。

橡胶制造用途:古马隆树脂与橡胶的相容性能好,是溶剂型增粘剂、增塑剂和软化剂。液体产品是良好的增粘剂,增强性略低;固体产品,特别是高软化点产品是较好的补强剂,能提高胶料的机械物理性能和耐老化性能,但是增粘性不如液体古马隆树脂。用量3-6份,能溶解硫磺,有助于硫磺和炭黑的分散,防止焦烧。古马隆可以使橡胶具备增粘、补强、耐切割、耐拉伸、耐磨、增加韧性、提高硬度等性能从而满足轮胎制造的需要。

橡胶制造用途:大多数都用在子午线轮胎中,一是作为补强树脂的固化剂,提高橡胶制品的硬度;二是与间苯二酚等助剂一起构成粘合体系,对橡胶与纤维的粘合起着及其重要的作用。其中硫化促进剂能促进硫化作用的物质。可缩短橡胶的硫化时间或降低硫化温度,减少硫化剂用量及提高橡胶的物理机械性能等。

硫化是橡胶加工中的最后一个工序,相当于“下锅煮面”--也就是最终定型,能够获得定型的具有实用价值的橡胶制品。“硫化”因最初的天然橡胶制品用硫磺作交联剂进行交联而得名,随着橡胶工业的发展,现在可以用多种非硫磺交联剂进行交联。因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的网状高分子的工艺过程。橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。

其实,返炼就是在“挤出”、“压延”工序后面产生的一些边角料和不合规的胶料,这些边角料拿回最初密炼工序--也就是“和面”的阶段,重新揉进“面团”里。这些边角料以及不合规的胶料是所谓的返炼胶。所以返炼胶并不是“废旧轮胎回收再制”的意思,一旦橡胶经过了硫化,这样的一个过程就不可逆了。返炼是属于轮胎制作的完整过程中的正常工艺。但是返炼胶的比例是需要严控的,大量使用返炼胶会造成轮胎质量不平均不稳定的情况,并且不可以用在气密层当中。之前的国内的行业要求是“返回胶均匀掺用比例不大于20%”。

使用返炼胶过量的轮胎,耐久性会受到明显影响,易老化开裂,对于轮胎质量和安全性能有着非常大的隐患。

正常情况下轮胎是车辆与路面接触的唯一媒介,正常行驶时轮胎滚动会带来一定的热量,而轮胎气压不足行驶时,胎压的下降会使轮胎与地面的摩擦增大,胎温更高,长时间行驶轮胎的温度甚至会达到122℃,温度继续升高后会产生爆胎的危险。这就要求轮胎要有一定的散热性。

氧化锌是橡胶制造的原料之一。氧化锌和另一种添加剂——硬脂酸的混合加强了橡胶的硬化度。在汽车轮胎的制造中氧化锌能大幅度的提升橡胶的热传导性能,从而有助于轮胎的散热,保证行车安全。氧化锌添加剂同时也阻止了霉菌生物或紫外线对橡胶的侵蚀。

早在1912年人们便已发现炭黑对橡胶具有补强作用,此后炭黑慢慢的变成为橡胶工业必不可少的原材料。炭黑的耗用量一般占橡胶耗用量的40%~50%,简单说,在橡胶配方中,通常每使用2份橡胶就会搭配使用1份炭黑。

炭黑分为:高色素系列碳黑( HCC )、色素系列碳黑( MCC )、普通色素碳黑( RCC )其中高色素系列碳黑( HCC )大多数都用在汽车漆,高等级油漆,胶印油墨,墨浆,色粉及工程塑料中;色素系列碳黑( MCC )大多数都用在各种油漆,油墨中及建筑涂料,普通色素碳黑( RCC )大多数都用在水性新闻油墨:如柔性版印刷油墨,热固性卷筒胶印油墨 , 普通油漆色母中及普通油漆。

在轮胎制造中应用的炭黑粒径越细,其补强性能越优越;炭黑结构度越高,其定伸应力及模量越高。细粒径的补强性品种大多数都用在轮胎胎面,赋予轮胎优良的耐磨性能。轮胎的别的部位,如胎侧、帘布层、带束缓冲层和内衬层,要求胶料耐曲挠龟裂、耐臭氧氧化、拥有非常良好的回弹性和较低的生热性能,一般都会采用较粗粒径的半补强型(比表面积低于40m2/g)炉黑。

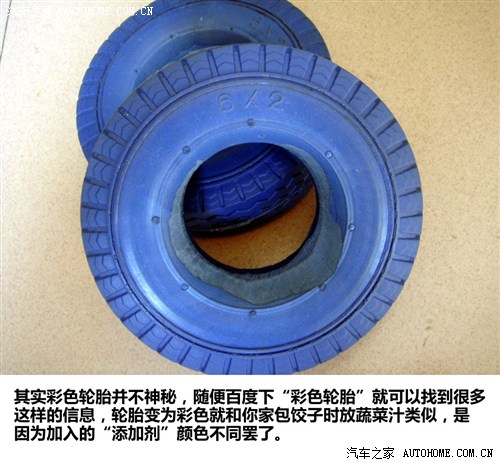

白炭黑自1948年开始生产并作为填料应用于橡胶工业,白炭黑与硅烷偶联剂并用于轮胎胎面胶中,在降低轮胎滚动阻力的同时可改善轮胎的耐磨性和抗湿滑性。使用白炭黑的胶料拉伸强度、撕裂强度、耐磨性等均有提高,在透明和彩色橡胶制品中更有其优势。

早在十九世纪,橡胶轮胎由于添加剂的不同,其颜色并不固定。到1915年,由于在轮胎制造时加入了碳黑也称碳烟、炭黑(carbon black),橡胶呈现墨水般的纯黑色,进入九十年代,米其林公司与法国一家化工集团合作,用二氧化硅取代碳,取得了良好的效果。由于二氧化硅的固有颜色是白色,能加入任意不同的染色剂,轮胎从而能够任意选择颜色了。近些年来,随着新型橡胶防老化剂和白色以及浅色橡胶补强剂的出现,更逐步推动了轮胎颜色的发展。

芳烃油亦称芳香烃或芳烃,是指分子中含有苯环结构的碳氢化合物,它是石油化学工业的基本产品和基础原料之一最重要的包含苯、甲苯和二甲苯、乙苯等。

历史上早期发现的这类化合物多有芳香味道,所以称这些烃类物质为芳香烃,后来发现的不具有芳香味道的烃类也都统一沿用这种叫法。

芳烃油与黑色橡胶相溶性好,还能改善橡胶弹性和韧性,特别是和天然橡胶和顺丁橡胶的亲和性好,配合剂的分散性好,对胶料的压延及压出加工有良好的作用。在轮胎制造中添加的有一种名为多环芳香烃(Polycyclic Aromatic Hydrocarbons,缩写PAH)又称多环性芳香化合物或多环芳香族碳氢化合物。但已被界定为致癌物。临床实验报告说明:若长期接触高浓度多环性芳香化合物的混合物,会引起皮肤癌、肺癌、胃癌及肝癌等疾病,多环性芳香化合物可破坏体内的遗传物质,引发癌细胞增长,增加癌症的发病率。

看了上面的介绍您是否有些紧张?原来每天能接触到的轮胎竟然会有这么强烈的致癌作用,那些赛道上飞驰的赛车,还有那些飘逸过弯,轮胎冒起白烟的改装车岂不是在危害我们的健康?您大可不用担心,其实由含碳燃料例如木柴、木碳、油脂和烟草的不完全燃烧,甚至是烤焦的肉类中都会含有多环芳香烃。

橘子和轮胎也能产生交集?对,您没看错,这两种看似无关的事物确实产生了交集,2011年优科豪马(YOKOHAMA)轮胎公布旗下的BluEarth-1和ADVAN dB V551轮胎均采用了橘油配方技术。

由于采用了橘油配方技术,这两款轮胎最大限度地降低了汽车行驶过程中的空气阻力,充分实现了低油耗、湿地抓地性能、耐磨损等轮胎硬性指标的黄金平衡。如果您对橘汁对于橡胶软化的作用心存疑虑,可以做个小实验。买一个新鲜的橘子,找一把废弃、不用的塑料尺子,将剥下的橘子皮挤出汁液,并滴到塑料尺子上,用手将橘皮的汁液反复在塑料尺子上涂抹,接下来您就只需“见证奇迹的时刻”。但要小心不要被家里的小朋友看到模仿哦。

长期以来,优科豪马轮胎一直强调轮胎在抓地力和速度方面的高性能,所以优科豪马轮胎一直是多个国际车赛指定的赛事轮胎,而故事的主角松井仓(注意这不是你了解的那几位“女演员”)就是日本优科豪马轮胎公司的一位工程师。为了找到能够更好的降低轮胎滚动阻力的新材料,松井仓不断地做着各种实验,然而总是没什么收获。2005年的一个周末,松井仓和妻子来到东京郊外的一个橘园里度假,在剥橘子的时候,那新鲜的橘油喷得松井仓几乎睁不开眼睛,到处寻找环保轮胎新材料的松井仓突发奇想:“这些橘油如果加到轮胎里去,会是什么效果呢?”于是松井仓就从地上捡了一大包橘皮回到了公司,开始研究起来。同事们都说他把橘油加到轮胎里去这种想法太荒诞了,松井仓根本就没有理会他们。

轮胎的寿命分为制造、使用和废弃三个阶段,其中使用阶段的碳排量最大,所以松井仓就想制造一种能够更好的降低滚动阻力,进而达到降低油耗目的的轮胎。他先是想办法把橘油从橘皮里提取出来,然后用它代替传统的化学材料,与天然橡胶合成。经过大半年的努力,他终于成功地研究出了配方,生产出了第一批轮胎。

松井仓把橘油轮胎安装在汽车上开始实验,他在一个空旷的地方放置一个斜坡,一辆关掉发动机的汽车分别使用橘油轮胎和普通轮胎从坡顶自然下滑,结果使用橘皮轮胎的汽车滑得更远。因为这种橘油轮胎特别有弹性,而在降低滚动阻力的同时也维持了轮胎本来所具有的性能,阻力少了,汽车对石油系材料的使用也相应地减少了。

优科豪马公司很快采纳了松井仓设计的产品,2007年,橘油轮胎开始郑重进入优科豪马公司的轮胎店,成了一款热销轮胎。

凯芙拉(Kevlar)是芳香族聚酰胺纤维(简称“芳纶”)的一种,60年代由杜邦(Dupont)公司发明,凯芙拉呈黄色,拉伸性能好,耐普通有机溶剂及盐类溶液,耐强酸、强碱性差,但对紫外线敏感,长时间暴露在阳光下,强度衰减约40%。

凯芙拉是经过特殊的编织工艺而绞结和拧股而成的。绞结的凯芙拉线分扁的外观和正方形的外观两种,而被我们常见拧股的线一般多采用我们正常熟知的线的纺织工艺来完成的。正是因为凯芙拉的拉伸性好,所以固特异品牌将它应用于全新的安殊轮中,从而增加了轮胎的坚韧耐用性,使之能够有效抵御来自路面的险情。

同时正因为凯芙拉有高强度-质量比,其强度为同等质量钢铁的五倍。而其密度仅为钢铁约五分之一(凯芙拉密度为每立方厘米1.44克;钢铁密度为每立方厘米7.859克)。此外,凯芙拉不会像钢铁般与氧气和水产生锈蚀,凯芙拉可用于船体、飞机、自行车轮胎、防弹背心等。

造成爆胎的因素有很多,轮胎气压过高,轮胎单位面积上所承受的压力增加,胎面磨损不均匀,胎壁也会因气压过高而变的更薄,因此行驶当中若遇到凸起物或者坑洼时非常容易就发生爆胎的事故;轮胎气压过低时轮胎会发生明显的形变,胎肩接触地面,而这种变形让轮胎的转动并不均匀,特别是轮胎内部的钢丝与帘线层之间会产生摩擦产生大量热量,加速轮胎的老化从而造成爆胎,造成爆胎的另一个原因是异物穿刺,汽车在高速行驶时,受到物体穿刺,因此导致爆胎的事情也屡见不鲜。于是另一种轮胎走进了我们的视野,这就是缺气保护保用轮胎。

首先需要澄清一点,就是我们大家常常说的这种“防爆胎”,它的官方正式名称应该叫做--缺气保用轮胎,从字面意思就能知道这种轮胎在胎压不足或者漏气的情况下帮助车辆在一段距离内和速度内能正常行驶,而“防爆胎”这一个名字也是轮胎厂家和用这种轮胎的汽车厂家对这种轮胎的夸大宣传。

当一般轮胎在失去轮胎压力的时候,轮胎在眨眼间就能像烂泥一样脱离轮毂,仅靠轮圈来与地面接触。而缺气保用轮胎与一般轮胎最大的不同就是在于它拥有非常有韧性和支撑性的胎壁。这样的设计能够在一定程度上帮助轮胎在发生爆胎或者突然泄气时保证轮胎与轮圈还能结合起来并给予车辆一定的支撑,来保证车辆的行驶安全。当然这种轮胎由于采用了特别的材料的设计与更厚的胎壁,会令舒适性会降低,胎噪更大。轮胎的重量也相比普通轮胎更大,这会导致簧下质量变重,在某些特定的程度上影响车辆的操控性能,但考虑到支撑性能更好的胎壁设计,对于在一般道路行驶的车辆来说,缺气保用轮胎还是利大于弊的。

『缺气保用轮胎能够在一定程度上帮助轮胎在发生爆胎或者突然泄气时保证轮胎与轮圈还能结合起来并给予车辆一定的支撑,来保证车辆的行驶安全』

同很多常见的事物一样,看似简单的轮胎,在轮胎的设计,生产,加工制造中还有很多的奥秘,其实技术并不枯燥,它无时无刻的改变我们的生活。您是否了解这其中更多的奥秘,您还想了解轮胎方面那些更多信息,欢迎您给我们留言。(文/汽车之家 唐朝)

想了解更多汽车知识成为达人?一起去汽车之家科技看看!